|

|

|

HRBN 提供的超级直线轴承符合直线运动轴承的新标准。这种超级直线轴承的额定载荷为原来的 3 倍,移动寿命为常规直线

轴承寿命的 27 倍。同时,HRBN 超级直线轴承的自动调整功能可以节约您的安装时间并通过降低轴和滚珠之间的摩擦延长其移

动寿命。超级直线轴承是为满足所有用户的需求而设计的,它可以用于自动化设备、工业机器、电气设备、测量仪器等。HRBN 超

级直线轴承不仅可以缩减您的成本损耗,同时也可以提高您机器的性能。 |

| |

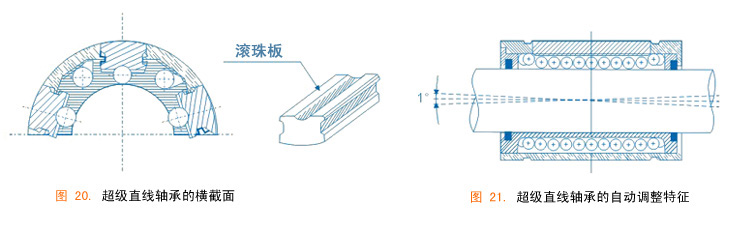

额定载荷更高

设计独特的滚珠板由淬硬钢制成,精密的沟槽稍微大于滚珠的尺寸,从而使滚珠与滚珠板之间的接触面积增大。并且这种设计方式的轴

承具有 3 倍于常规直线轴承的额定载荷。

自动调整

滚珠板为凸形,所以可以在中央提供转轴点,转轴点可以使轴承自动调整0.5°。轴承的这种自动调整能力消除了所有由不精确的机械

加工、安装故障或轴的偏移导致产生边缘压力的可能性。

运行寿命更长

HRBN 超级直线轴承的额定载荷为原来的三倍,运行寿命为常规直线轴承寿命的 27 倍。

运动平滑无声

由于保持器和外套筒设计独特,超级直线轴承的运动非常平滑。保持器和外套筒由工程聚合物制成,工程聚合物的重量轻、摩擦小,并

且磨损阻力小。因此,确保了超级直线轴承平滑地运动。

间隙和调整

超级直线轴承的滚珠板设计用于外套筒中。这使得滚珠和轴之间的间隙可以通过使用间隙调整轴承箱进行调整,从而使其适应最佳的应

用环境。

可互换性

超级直线轴承设计可以完全与常规直线轴承互换使用。

更低的成本

自动调整功能可以补偿基点不精确的机械加工,所以可以节约您的安装时间,同时也可以降低您的成本。

更高的额定载荷和更长的移动寿命

相比同样尺寸的常规直线轴承,超级直线轴承会提供更高的额定载荷和更长的运行寿命。

缩减材料成本

超级直线轴承的额定载荷更高,从而可以使用更小的组件,并且可以缩减材料成本。

能源节约

超级直线轴承的设计重量轻、惯性低,并且摩擦小。所以移动部件可以在较低的驱动功率下以较高的速度运行。

| |

|

|

标准型(无密封)

浮动滚珠板的特征有:自动调整、间隙调整、保持器重量轻、外套筒运行无声。 |

| |

|

|

开口型

将循环滚珠从外套筒上拆下与底部支撑的轴一起使用,从而确保轴承的无偏移运行。

开口型超级直线轴承同样具有自动调整以及间隙调整功能。 |

| |

|

|

标准型(密封)

特别设计的一体式刮油密封环使得外套筒内产生自由浮动活动。这可以在自动调整运

行期间确保理想的密封。 |

| |

|

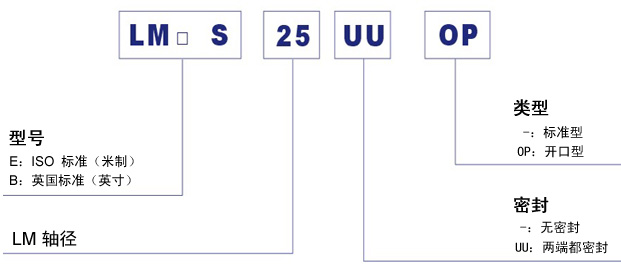

超级直线轴承的部件编号符号如下:

超级直线轴承的额定载荷与载荷方向、循环滚珠的定向以及轴的硬度都影响轴承的运行寿命。

基本额定动载荷(c)和移动寿命

超级直线轴承的运行寿命主要由轴的质量决定。基本额定动载荷是在正常条件下,超级直线轴承在运行 50 千米以后达到的 90% 可靠

性的条件下可以持续施加在超级直线轴承上的最大载荷。超级直线轴承的标称运行寿命可通过如下等式计算。

事实上,其他因素也会影响轴承的运行寿命,如下所示:

通过以上等式,当行程和频率为常量时,轴承的运行寿命可以用以下等式进行计算:

计算示例

施加的最大载荷和运行寿命为选择合适尺寸的超级直线轴承最重要的因素。以下为计算预期运行寿命的一些计算示例,您可以据此选择

一个合适尺寸的超级直线轴承。

——工作条件——

· 施加载荷 :250N(P)

· 行程 :0.250米(Ls)

· 每分钟行程数 :60(Nr)

· 轴硬度 :HRC 60(hr=1.0)

· 运行速度 :

其他因素(fc、ft)看作 1.0

预期的寿命的计算:

假设基本额定动载荷的基础寿命为 50 千米,所有其他因素都为 1.0,选择您可以预期寿命的超级直线轴承的尺寸。例如在上述工作条

件下的 LMES20UU 即可如下进行计算:

选择一个适当的超级直线轴承

假设我们设计的寿命为 15,000 小时:

因此,适合上述条件的超级直线轴承为 LMES25UU,此型号的基本额定动载荷为 3,800N。

为使 HRBN 超级直线轴承的性能最优化,需要使用高精度的轴和轴承箱。

轴承箱

超级直线轴承的应用需要使用轴承箱,并且轴承箱内径的公差将会影响轴承的寿命以及应用的精确度。请参见表 9 和表 10 。

| |

表 9 推荐的轴和轴承箱之间的公差(ISO 标准)

|

| |

|

部件

编号 |

轴 |

轴承箱 |

|

轴径 |

公差(h6) |

轴承箱内径 |

公差(h7) |

|

D(毫米) |

μm |

D(毫米) |

μm |

|

LMES10 |

10 |

0 -9 |

19 |

+21 0 |

|

LMES12 |

12 |

0 -11 |

22 |

|

LMES16 |

16 |

26 |

|

LMES20 |

20 |

0 -13 |

32 |

+25 0 |

|

LMES25 |

25 |

40 |

|

LMES30 |

30 |

47 |

|

LMES40 |

40 |

0 -16 |

62 |

+30 0 |

|

LMES50 |

50 |

75 |

|

| |

|

| |

表 10 推荐的轴和轴承箱之间的公差(英国标准) 单位:英寸 |

| |

| 部件

编号 |

轴 |

轴承箱 |

| 轴径 |

公差(g6) |

轴承箱内径 |

公差(h7) |

| LMBS4 |

.2500 |

-.0002 to -.0006 |

.5000 |

0 to +.0007 |

| LMBS6 |

.3750 |

-.0002 to -.0006 |

.6250 |

0 to +.0007 |

| LMBS8 |

.5000 |

-.0002 to -.0007 |

.8750 |

0 to +.0008 |

| LMBS10 |

.6250 |

-.0002 to -.0007 |

1.1250 |

0 to +.0008 |

| LMBS12 |

.7500 |

-.0003 to -.0008 |

1.2500 |

0 to +.0010 |

| LMBS16 |

1.0000 |

-.0003 to -.0008 |

1.5625 |

0 to +.0010 |

| LMBS20 |

1.2500 |

-.0004 to -.0010 |

2.0000 |

0 to +.0012 |

| LMBS24 |

1.5000 |

-.0004 to -.0010 |

2.3750 |

0 to +.0012 |

| LMBS32 |

2.0000 |

-.0004 to -.0012 |

3.0000 |

0 to +.0012 |

|

轴

由于 HRBN 超级直线轴承中的滚珠作为滚动元件直接运行于轴的表面,所以轴的硬度、表面加工以及轴的公差都会显著影响超级直线轴承

的移动性能。

轴必须具备以下条件:

1) 硬度

硬度必须为 HRC 58 至 64。

轴的硬度低于 HRC 58 会导致移动寿命以及允许的载荷降低。

2) 表面加工

为确保平滑运行,表面加工必须为 1.6S 或更好。

3) 公差

推荐的轴径正确公差如表 9 和表 10 中所示。

配合

推荐的超级直线轴承和轴之间的装配如表 9 和表 10 所示。

请注意当轴承箱内径公差为 H7 时,米制类型的外套筒的两端都为牢配合。

|

|